质量控制与监测是保障工程结构(如建筑物、桥梁、高速列车、飞行器、大型游乐设施等)安全运行的必要手段。其中,各种裂纹类缺陷对结构安全产生的威胁最大,监测此类缺陷一直是研究人员重点关注的问题。振动-声调制检测就是一种对裂纹类缺陷的高精度非线性声学检测方法。

中科院噪声与振动重点实验室的刘斌等人研究发现,将用于检测的超声高频信号频率调至工件共振频率与低频激励频率之和或差时,振动-声调制方法对裂纹缺陷的检测灵敏度最高;若采用扫频方式激励高频信号,则扫频范围至少应为共振基频的两倍。

相关研究成果2020年3月29日在线发表于国际学术期刊 Mechanical Systems and Signal Processing。

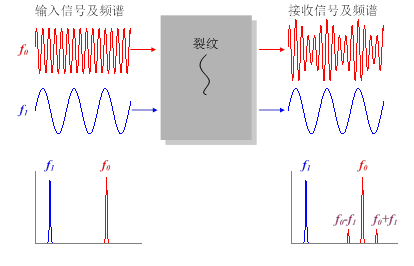

裂纹两侧界面一般呈部分接触状态,在外力作用下可发生相对运动。若将振动信号和超声信号同时施加在所测结构上,超声信号通过裂纹界面后,其幅度或相位将随振动发生变化(图1)。因此,通过监测调制的强度即可对结构内部质量进行评价,这就是振动-声调制技术。

图1 振动声调制技术基本原理(图/中科院声学所)

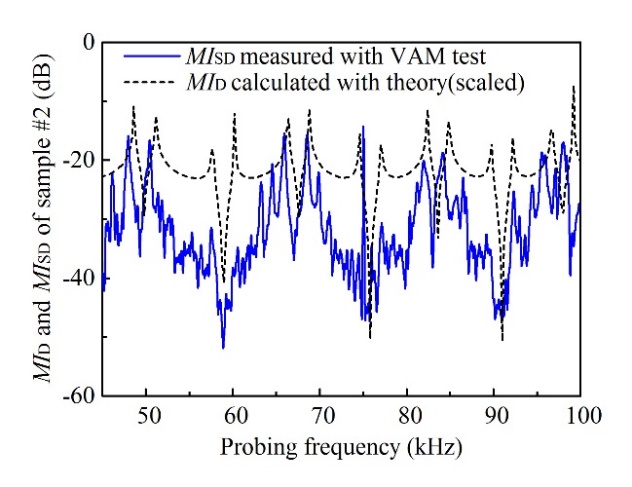

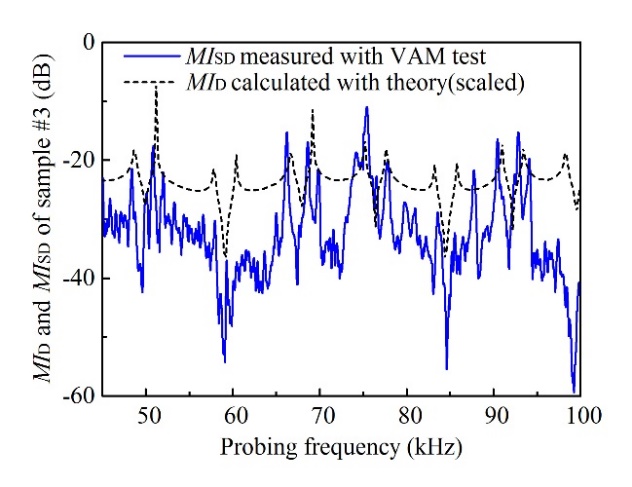

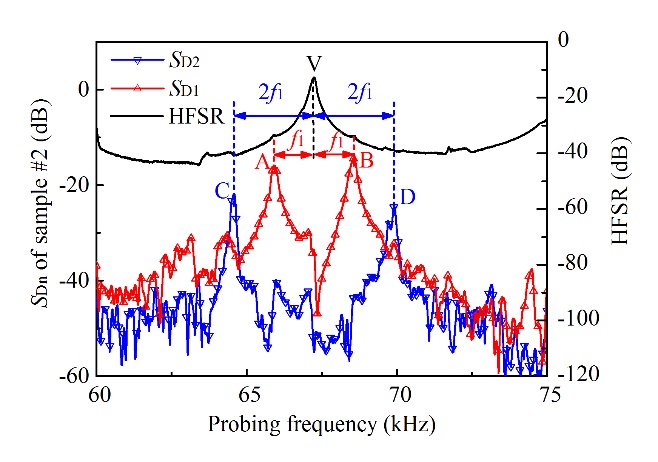

在应用中,最佳高频频率的选择问题一直未得到很好解决。研究人员以含不同位置裂纹的铝杆为实验对象,测量不同高频频率下接收信号中的调制强度。实验发现,调制强度受到裂纹位置影响,当裂纹位于铝杆某个纵向共振节点,在n(共振频率阶数)倍共振频率附近的调制强度(包括峰值和谷值)大大降低(图2)。调制强度峰值出现在铝杆共振频率两侧,其间隔为低频激励频率(图3)。

(a) 裂纹位置L/2 (b) 裂纹位置L/3

图2 不同裂纹位置对调制强度分布的影响(MID为归一化理论计算分布,MISD为实测分布)(图/中科院声学所)

图3 调制强度峰值间隔与低频激励频率的关系(图/中科院声学所)

本研究为振动-声调制技术的高频频率选择提供依据,也验证了非线性弹簧模型在调制分布预测应用中的可行性,有助于加深研究人员对调制机理的理解,并进一步提高振动-声调制检测技术的效率和可靠性。

本研究得到国家自然科学基金项目(No. 51805528)资助。

关键词:

振动-声调制;裂纹位置;高频频率选择

参考文献:

LIU Bin, YANG Jun, GANG Tie. Analysis of sound and vibration interaction on a crack and its use in high-frequency parameter selection for vibro-acoustic modulation testing. Mechanical Systems and Signal Processing, 2020, 143: 106835. DOI: 10.1016/j.ymssp.2020.106835

论文链接:

https://www.sciencedirect.com/science/article/abs/pii/S0888327020302211